1. 驱动电机扁铜线焊接

扁铜线是放置在电机的电工钢导槽内,焊接在端面,代替以往缠绕的圆铜线。在焊接前,需要先使用激光器剥离端部的绝缘漆层。相比机械剥离工艺,使用短脉冲激光器烧蚀绝缘漆层而不损伤下方铜线,过程更加简单。采用激光焊接可将精度进一步提高,做到零缺陷的最佳品质。

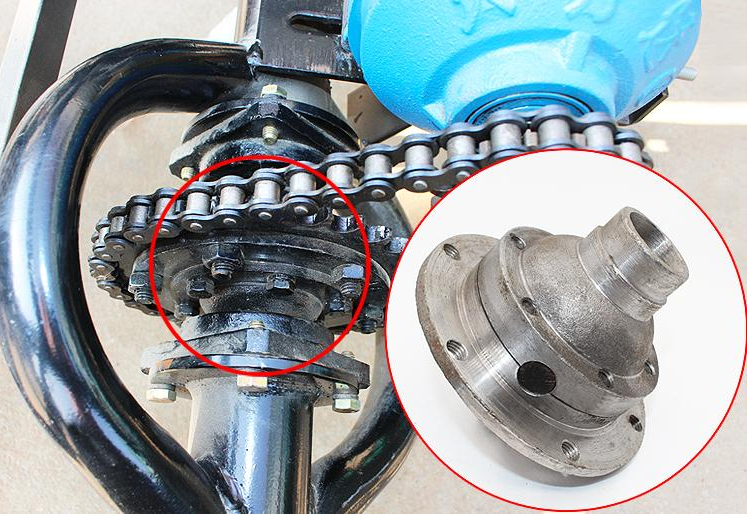

2. 轻量化差速器焊接

电动汽车的差速器需要做到轻便和稳定。差速器齿轮采用混合材料实现轻量化设计。最常见的是铸铁和表面硬化钢的组合。采用传统焊接工艺难以连接铸铁和表面硬化钢,而激光焊接则能很好地弥补这一缺陷。

3. 控制器铜铝组件焊接

电子元件外壳越来越紧凑,因此对铜铝组件的焊接要求也越来越高,焊接成品需要做到无残渣和无变形,还要避免铜和铝焊接时飞溅问题。而采用特定的波长的激光可以做到精密无飞溅焊接。

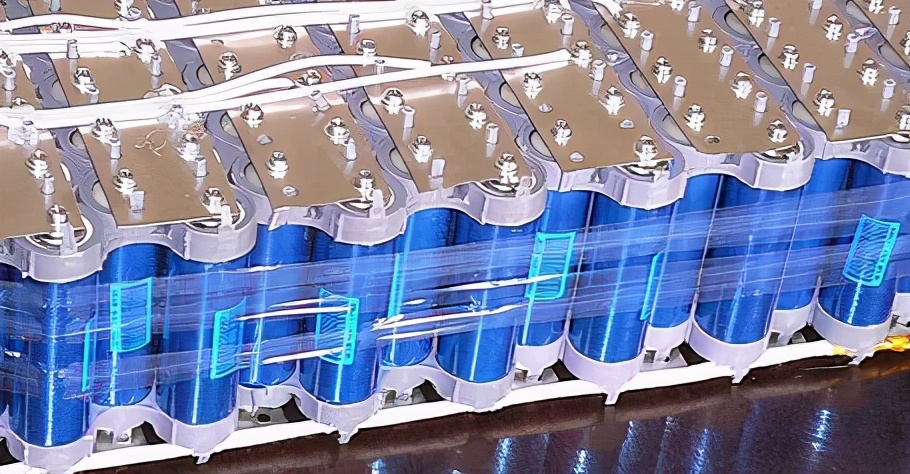

4. 电芯/电池壳焊接

激光焊接是用于温度敏感的电芯及电池模组的理想选择,激光焊接的无接触焊接热作用区域小,变形小,对材料的负载小,十分适用于该类材料焊接。常见电池组电芯有圆柱电芯,方形铝壳电芯,软包电芯和超级电容。电芯焊接有:极耳焊接,极耳和端子,端子(连接片)和顶盖焊接,顶盖周边焊接,密封钉焊接等。可以说,激光已经广泛使用在汽车动力电池领域。

5. 电池组焊接

通过激光焊接,可以简单地将铜或铝制的电池连接片焊接到电池外壳,焊缝对准无误。优质的电池连接片焊接质量是影响整块电池性能的关键要素。焊接过程中可以采用摆动焊接来提高焊接质量。