激光焊接是目前金属焊接中的一种高效精密焊接方法。激光焊接是激光材料加工技术应用的重要方面之一。激光焊接在许多领域都得到了应用,在焊接操作过程中,难免会有着一些焊接缺陷,本文主要讲解激光焊接中容易出现的一些问题及相应的解决方式。

激光焊接中常见的问题及解决方式:

1、焊接飞溅:焊接完成后,材料表面出现许多金属颗粒,附着在材料表面。

问题原因:材料表面在焊接前未进行清理,存在着油渍和污染物,也可能是镀锌层的挥发所致。

解决方式:在激光焊接前对材料表面进行清理。

2、焊缝堆积:焊缝填充过度,焊缝过高。

问题原因:焊接时送丝速度过快或焊接速度太慢。

解决方式:减缓送丝速度或加快焊接速度。

3、焊偏:焊缝金属不在接头结构中心凝固。

问题原因:焊接时定位不准,或填充焊时光与丝的对位不准。

解决方式:调整焊接定位,或调整填充焊时光与丝的位置,以及光、丝与焊缝的位置。

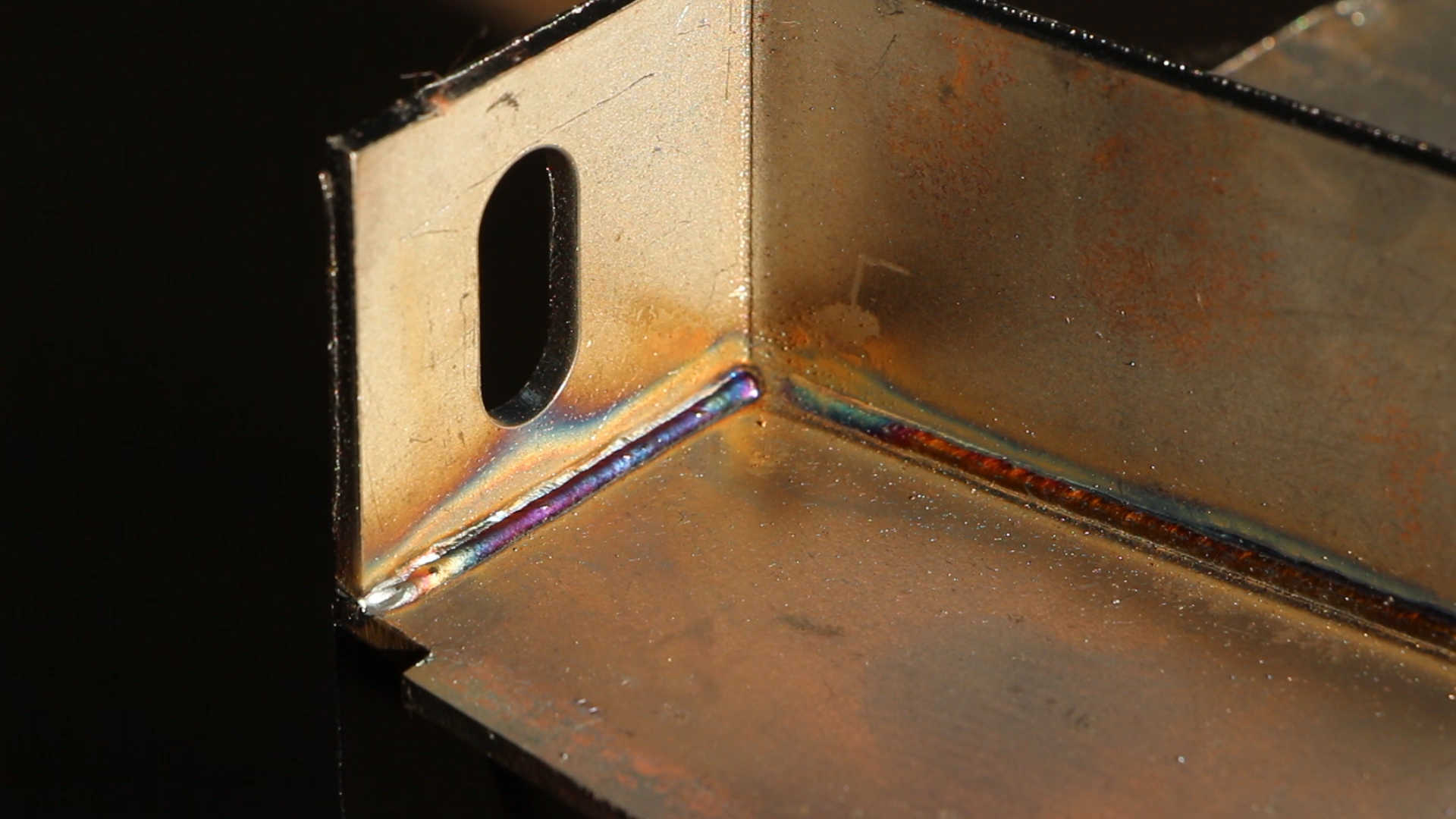

4、焊缝凹陷:焊缝金属表面出现凹下的现象。

问题原因:焊接光斑位置不在中心点,光斑中心靠近下层板材且偏离焊缝中心位置,造成部分母材熔化。

解决方式:调整光、丝匹配。

5、焊缝中断或粗细不均匀:焊缝钎焊时,未送丝而形成焊缝中断或粗细不均匀。

问题原因:送丝不稳定,或出光不连续等。

解决方式:调整设备的稳定性。

6、气孔:焊缝表面出现气孔。

问题原因:焊缝表面未清理,或镀锌板锌蒸气的挥发所致。

解决方式:清理焊缝表面,改善锌受热时的挥发。

7、焊瘤:在焊缝轨迹发生大的变化时,容易在转角处出现焊瘤或成型不均等现象。

问题原因:焊缝轨迹变化大,示教不均匀所致。

解决方式:在最优参数下焊接,且调整好示教以连贯过度转角处。